Современное производство стремительно меняется под влиянием технологий искусственного интеллекта. Одним из наиболее эффективных инструментов в этой трансформации становится компьютерное зрение, которое позволяет автоматизировать контроль качества продукции. Отслеживание дефектов в реальном времени, бесконтактная диагностика, интеллектуальный анализ — всё это становится возможным благодаря внедрению визуальных систем анализа.

В данной статье рассмотрим, как именно технологии компьютерного зрения используются для повышения эффективности и точности контроля качества на производстве.

Интеграция компьютерного зрения в производственные процессы

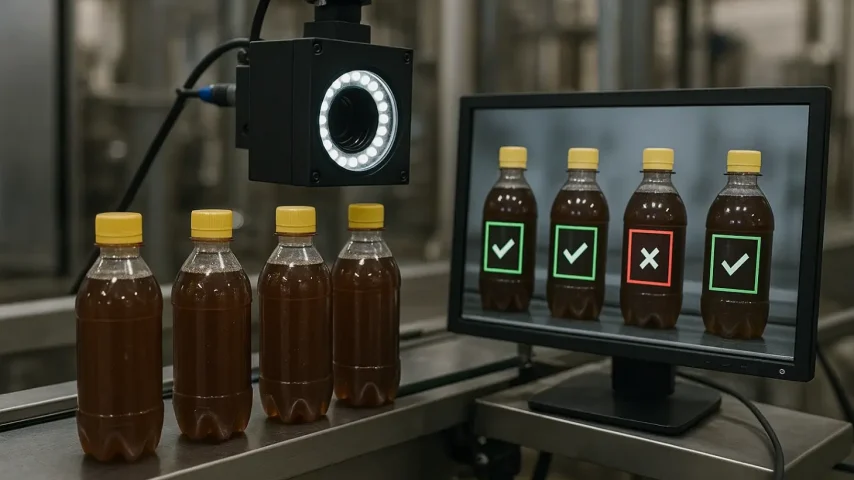

Внедрение компьютерного зрения в производственные линии начинается с анализа текущих этапов контроля качества. Там, где раньше задействовался визуальный осмотр сотрудниками, теперь устанавливаются камеры высокого разрешения и ИИ‑алгоритмы, способные распознавать мельчайшие отклонения от нормы. Такой переход не только снижает нагрузку на персонал, но и значительно увеличивает точность обнаружения брака. Камеры фиксируют каждый продукт в потоке и передают изображения в систему анализа.

Алгоритмы машинного обучения, обученные на тысячах примеров, мгновенно классифицируют объекты как годные или бракованные. На этом этапе особенно важны правильно настроенные нейросетевые архитектуры, такие как Convolutional Neural Networks (CNN), которые обладают способностью к высокой точности распознавания образов. В некоторых случаях компьютерное зрение также синхронизируется с механической сортировкой, автоматически удаляя дефектные изделия с линии. Такой симбиоз визуального анализа и исполнительных механизмов позволяет производству функционировать непрерывно, минимизируя простой и человеческий фактор.

Технические компоненты системы визуального контроля

Технология компьютерного зрения в контексте контроля качества опирается на сложную систему аппаратного и программного обеспечения. Основу составляет модуль захвата изображения — чаще всего это промышленные камеры с высоким разрешением и возможностью съёмки в различных спектрах, включая инфракрасный. Камеры подбираются с учётом специфики продукции: для металлических деталей нужны камеры с минимальным шумом и высоким динамическим диапазоном, для текстиля — с чувствительностью к цветовым и фактурным различиям. Далее изображения передаются в систему обработки, которая может включать как локальный сервер, так и облачную платформу с доступом к ИИ‑моделям. Процесс анализа происходит в несколько этапов: сначала осуществляется предобработка изображений — повышение контраста, фильтрация шумов, нормализация; затем происходит сегментация и выделение признаков, после чего классификаторы принимают решение о соответствии продукции стандартам. Важнейшую роль играют алгоритмы обратной связи, позволяющие системе «обучаться на ошибках», накапливая данные о ложных срабатываниях и уточняя параметры анализа.

Преимущества автоматического визуального контроля

Переход от ручного контроля к автоматизированному основан не только на технологической целесообразности, но и на прямых выгодах для производства. Визуальные ИИ-системы демонстрируют гораздо большую стабильность: в отличие от человека, они не устают, не отвлекаются, не зависят от условий освещения или смены. Это позволяет добиваться постоянного качества независимо от времени суток или уровня подготовки операторов. Кроме того, системы компьютерного зрения обеспечивают полную трассировку всех этапов контроля: каждое отклонение фиксируется, сохраняется в журнале и может быть проанализировано в дальнейшем. Это особенно важно для отраслей с высокими требованиями к сертификации и аудиту, таких как фармацевтика или автомобилестроение. Существенным преимуществом является и снижение затрат: несмотря на первоначальные инвестиции в оборудование и интеграцию, автоматизация быстро окупается за счёт сокращения брака, повышения выхода годной продукции и снижения издержек на проверку.

Сравнение ручного и автоматического контроля

Перед тем как рассматривать практическое внедрение, важно наглядно оценить различия между классическим и компьютерным контролем качества:

| Параметр | Ручной контроль | Контроль с компьютерным зрением |

|---|---|---|

| Скорость проверки | Низкая, зависит от человека | Высокая, в реальном времени |

| Точность | Средняя, субъективная | Высокая, стандартизированная |

| Устойчивость к ошибкам | Зависит от усталости | Независима от человеческого фактора |

| Масштабируемость | Ограниченная | Легко масштабируется на другие линии |

| Хранение данных | Ручное или отсутствует | Автоматическая регистрация и хранение |

| Интеграция с оборудованием | Ограниченная | Возможна автоматическая сортировка |

Эта таблица демонстрирует явное превосходство визуальных ИИ‑систем по ключевым характеристикам.

Отраслевые применения и специфические кейсы

Компьютерное зрение активно внедряется в различных отраслях. В электронной промышленности оно используется для обнаружения микротрещин в платах и неправильной пайки, которые невозможно выявить без увеличения. В текстильной индустрии системы выявляют неоднородности ткани, пропущенные стежки или отклонения от рисунка. В пищевой промышленности визуальный контроль отслеживает цвет, форму и наличие дефектов у фруктов, овощей или упаковки. Отдельного внимания заслуживает автомобильная промышленность, где ИИ‑модели анализируют сборку узлов, герметичность сварных швов, соответствие установленных компонентов спецификации. Кроме того, системы с глубоким обучением используются для контроля этикеток, штрихкодов и маркировок, что особенно актуально в фармацевтике и логистике. Даже в тяжелом машиностроении, где раньше контроль был почти полностью ручным, компьютерное зрение позволяет диагностировать микроповреждения и геометрические искажения на больших металлических деталях.

Один список — этапы внедрения визуальной системы

Чтобы успешно внедрить систему компьютерного зрения, требуется поэтапный подход. Вот ключевые стадии этого процесса:

- Анализ требований производства: определение критичных точек контроля и особенностей продукции.

- Выбор оборудования: подбор камер, освещения, вычислительных модулей.

- Разработка ИИ‑модели: обучение нейросетей на базе выборки изображений.

- Интеграция в линию: размещение камер и настройка коммуникации с производственным ПО.

- Тестирование и калибровка: корректировка параметров и устранение ложных срабатываний.

- Масштабирование: распространение успешного решения на другие производственные участки.

Каждый из этих этапов требует участия специалистов как в области производства, так и в сфере ИИ, что обеспечивает точную настройку под специфику предприятия.

Ограничения и вызовы при использовании компьютерного зрения

Несмотря на множество преимуществ, автоматизация контроля качества на основе компьютерного зрения сопряжена с рядом сложностей. Во-первых, качество исходных данных критично: плохое освещение, пыль или нестабильное положение объекта на конвейере могут повлиять на результат. Во-вторых, необходимо учитывать адаптивность системы к изменению ассортимента продукции. Модели, обученные на одной категории товаров, могут давать ложные результаты при смене материала, формы или цвета.

Важным аспектом является защита персональных данных и кибербезопасность, особенно если система подключена к облачным платформам. Кроме того, не все производственные процессы позволяют легко встроить камеры — в некоторых случаях приходится перерабатывать компоновку линии или модифицировать этапы производства. Отдельную трудность представляет обучение персонала: операторы должны понимать логику работы системы, уметь интерпретировать результаты и взаимодействовать с программным интерфейсом.

Будущее компьютерного зрения в индустрии 4.0

С каждым годом технологии компьютерного зрения становятся всё более доступными и точными. Развитие edge computing позволяет переносить обработку изображений на устройства непосредственно на производственной линии, сокращая задержки и снижая зависимость от центрального сервера. В перспективе ИИ‑модели будут способны не только классифицировать брак, но и предсказывать его появление на основании паттернов поведения линии или тенденций в параметрах оборудования. Интеграция с цифровыми двойниками (digital twins) откроет возможности для создания полной симуляции производства с возможностью виртуального тестирования изменений.

Использование мультимодальных систем, совмещающих визуальный контроль с данными от датчиков вибрации, температуры и акустики, даст ещё более полную картину состояния продукции. Также наблюдается тренд на самообучающиеся системы, где ИИ корректирует свои параметры в зависимости от накопленной статистики, без участия программиста. Всё это превращает контроль качества из изолированного этапа в непрерывную, предиктивную и интеллектуальную часть производственной экосистемы.

Заключение

Компьютерное зрение уже не является экспериментальной технологией — оно уверенно входит в стандартный инструментарий современного производства. Автоматизация контроля качества позволяет добиться стабильности, уменьшить процент брака и увеличить общую эффективность без увеличения штата контролёров. Несмотря на существующие технические и организационные вызовы, преимущества внедрения очевидны. В условиях растущей конкуренции и требовательности потребителей именно ИИ‑решения обеспечивают производствам необходимую гибкость и технологическое преимущество. Развитие систем компьютерного зрения продолжит определять облик промышленности в ближайшие годы, включая самые сложные и критически важные отрасли.